選區激光熔化SLM過程中打印腔室氣體均勻性分析

選區激光熔化(SLM)金屬3D打印過程中,惰性氣體的流動情況對所構建的零件的關鍵屬性(孔隙率和壓縮強度)會發生一定程度的影響。通過提高對腔室中的氣體流量分布的控制能力,能夠生產更緊密和質量層面更高再現性的零件。本期《選區激光熔化SLM過程中打印腔室氣體均勻性分析》,通過安世亞太對打印腔室的流場的重點研究,對設計做出指導性建議,保證打印腔室內的環境問題,提高打印效率與質量。涉及到的流體研究主要包括:入口均勻性分析,廢氣置換管路分析,腔體內部氣體均勻性,惰性氣體置換,燒結煙氣仿真以及機箱散熱分析。

安世亞太通過仿真分析確認了腔體的氣體流動性和速度均勻度與預期設計基本符合。使用仿真手段分析腔體內部的流場,可以對結構設計,結構尺寸等做指導性建議與優化。

仿真對象

安世亞太在本文中針對某款金屬機的打印腔室進行氣體均勻性的仿真驗證,以期對入口或者出口結構設計進行優化,整體結構如圖1所示。此款打印腔體外部尺寸長550mm、寬635、高428mm,打印區域為直徑280mm的圓形。考慮到鋪粉器在不同位置時的入口氣體均勻性和平臺氣流速度均勻性有所不同,目前僅研究考慮鋪粉器在初始位置時的情況,本文主要關注入口結構與出口結構,所以將入口與出口的管道截取200mm,在模型設置中將進出口面設置在此處,如圖2所示。

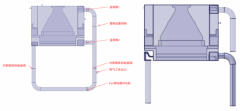

下入口結構填充了過渡風道以及流量分配筋,與腔室連接部分尺寸較窄,如圖三所示,上入口設計相較于下入口,連接出尺寸較大,如圖4所示。出口結構也加入了過渡風道設計,如圖5所示。

圖1(左)打印腔室整體流體模型

圖2(右)本文所用打印腔室模型

圖3(左)腔體氣循環下入口(加入坡道與流量分配筋)

圖4(右)腔體氣循環上入口

圖 5 DS1-280機型腔體氣循環出口

對于基準模型進行了如下假設:進入支路的流量按照整體為100%并按比例分配進行假設,上管路與下管路流速之和為主管路流速。從主管路進入支路的速度型分布不同,由于流動發生轉彎,截面上的速度分布肯定不均勻,但為了簡化計算起見,假設支路的速度入口條件是均勻流動。由于惰性氣體流速較低,可以按照不可壓縮流體計算,管路出口的邊界條件可以使用壓力出口,相對靜壓值為0Pa。而根據實測人員提供的實際氣流速度,本文在計算時使用主管路的流速為4.65m/s,上風管流速為2.43m/s,下管路無測量值,假設下管道流速是剩余分配量流速為2.22m/s。

1. 網格處理

使用四面體劃分網格,網格總數為5049002,最大網格畸率為0.84,如圖6所示。

圖6 基準案例網格整體

2. 仿真分析結果分析

工況1-結果

- 腔體內流動性

結果重點展示速度云圖,顯示面為XY上截面(Z=-0.1788 m)、XY下截面(Z=-0.5168 m)、YZ截面(X=-0.0218m)和XZ截面(Y=0.3186 m)四個位置,截面見圖7-9。

XY截面 (橘色)位于兩個氣體管道入口中心的位置,,便于觀察入口裝置及整個成型室內的水平方向的流場結果。YZ截面(綠色)位于模型X方向中心位置,便于觀察入口裝置及整個成型室內的豎直方向的流場結果。XZ截面(黃色)位于穿過29個圓柱形孔洞中心面的位置,便于觀察惰性氣體半圓盤區域穿過圓柱形孔洞流向腔體的流場結果。

圖 7 (左) XY截面位置示意圖

圖 8(中) YZ截面位置示意圖

圖 9(右) XZ截面位置示意圖

從XY下截面的速度云圖,圖10可以看出,在離開入口裝置進入成型室時,速度分布并不均勻,由于下入口進入腔體的結構變窄,可以看到速度在進入腔體時有一個很高的擠壓區且流速較高,進入腔體后速度逐漸減小并變均勻但仍有明顯的速度分區,在此認為與入口結構過窄有關,在腔體中間區域均勻性最好。由于受到分粉器位置影響,氣流結構不對稱。

從XY上截面的速度云圖,圖11可以看出上方與下截面類似的趨勢,進入腔體中心位置后逐漸均勻。由于XY上截面位于分粉器上部,受到分粉器阻擋作用較小,沒有明顯的氣流結構不對稱。

圖 10 (左)XY下截面速度云圖(速度上下限0到1.5m/s)

圖 11 (右)XY上截面速度云圖(速度上下限0到1.5m/s)

從YZ截面的速度云圖,圖12可以看出,惰性氣體離開下方出口裝置進入成型室內,有一個向下掃掠打印底板的效果,氣流分層明顯且每一層的均勻度也較高,符合設計預期。從YZ截面流線圖,圖13可以看到上方氣體入口在隔板中受到阻擋向下流動,遇到下方氣流,形成擾動渦流,且在腔體角落里渦流明顯,在接近出口地方形成了較多的擾動,認為與出口結構變窄有關,較多擾動可能會產生粉塵堵塞,進而影響到實際打印中煙塵得排出。從出口附近三維結構流線圖,圖14可以清楚得看到流體在出口處形成擠壓,中間產生高速區,上下得氣體難以進入,可能會導致粉末的滯留,尤其是出口上方的流體,產生了向上及向右的回流現象,從出口附近YZ截面的矢量圖,圖15也可以清晰的反映回流現象的流動方向。

圖 12 (左)YZ截面速度云圖(速度上下限0到1.5m/s)

圖 13 (右)YZ截面速度流線圖(速度上限0到0.5m/s)

圖 14(左) 三維結構出口附近流線圖(速度上下限0到1.5m/s)

圖 15 (右)YZ截面出口附近矢量圖(速度上下限0到1.5m/s)

從YZ截面的速度云圖,圖16可以看出,入口裝置加入坡道后,氣流在此結構中的流速均勻并且穩定,但進入腔體后氣流擠壓情況明顯且有分層,高低速區明顯。從YZ截面的速度云圖,圖17出口的局部放大可以看到,出口結構內的坡道內速度均勻且穩定,但角落處有低速區,可能會導致粉末滯留在圓盤內。

出口與腔體連接處部分由于尺寸過窄,有明顯的回流現象,在流線圖13內安世亞太已經分析了這可能是出口處有較多擾動的主因,從YZ截面出口局部流線圖,圖18也證實了這一推論,管道內流速很高,但出口連接處流速分區明顯,流體擠壓在中部,兩側流體難以流入,上方流體有回流產生,從YZ截面出口局部矢量圖,圖19清晰得看到流體的流動方向,后續優化建議加寬連接處尺寸。

圖 16 (左)YZ截面入口速度云圖(速度上下限0到1.5m/s)

圖 17 (右)YZ截面出口速度云圖(速度上下限0到1.5m/s)

圖 18 (左)YZ截面出口流線圖(速度上下限0到1.5m/s)

圖 19 (右)YZ截面出口速度矢量圖(速度上下限0到1.5m/s)

從XZ截面的速度云圖可以看出,惰性氣體通過29個圓柱形孔洞時,流量比較均勻,但左側第三與右側第三個圓柱孔有非常明顯的氣體流失而產生低速區,安世亞太認為這是所給模型中存在設計缺陷,后續需要改進模型。

圖 20(左) XZ截面速度云圖(速度上下限0到1.5m/s)

圖 21(右) 下方氣體入口截面速度云圖(速度上下限0到1.5m/s)

- 腔體內速度均勻性

選取分別高出打印平臺上方1mm、10mm和17mm處的XZ截面分析惰性氣體在成型室內的流動均勻性。

圖 22 打印平臺上方不同高度XZ截面位置圖

將這些截面以打印平臺中心軸為基準裁剪出直徑為280mm的圓形區域,分析這些圓形區域內的速度均勻性。定義速度均勻性系數為如下,數值越接近于1表示速度均勻性越好。

根據速度均勻性系數的定義式求得現有設計的均勻性分別為:

表格 1打印平臺上方不同位置的氣體速度均勻度

3個位置圓形打印平臺范圍的速度云圖見圖23-25。

1mm由于還在流體的邊界層,速度非常低,均勻度不是特別高。另外可以觀察到圓形平臺區域整體流速偏低,說明入口的設計過窄使得速度分層過于明顯,如果低速區對打印過程沒有負面影響可以保留入口設計。

圖 23(左) 打印平臺上方1mm位置速度云圖(速度上下限0到0.5m/s)

圖 24 (中)打印平臺上方10mm位置速度云圖(速度上下限0到1m/s)

圖 25 (右)打印平臺上方17mm位置速度云圖(速度上下限0到1m/s)

圖24,25中的10mm和17mm的速度云圖和均勻度的數據非常接近,說明10mm高度已經進入湍流層,圖26中的 YZ截面速度云圖也能證明這一點。

圖 26 YZ截面速度云圖(速度上下限0到1.5m/s)

薛一戈

安世亞太流體工程師,伊利諾伊理工機械與航空航天工程專業,碩士學位,超過2年的汽車行業CAD設計與CAE仿真,擅長湍流、邊界層、多相流、顆粒物等多個領域的仿真與分析,目前主要參與增材設備的流體仿真分析項目,積累了大量3D打印設備流體優化經驗。

(責任編輯:admin)

未來,3D打印將為供應鏈帶

未來,3D打印將為供應鏈帶 選區激光熔化SLM過程中打

選區激光熔化SLM過程中打 3D打印熱潮已過,下步將如

3D打印熱潮已過,下步將如 干貨:3D打印在一汽大眾汽

干貨:3D打印在一汽大眾汽 3D打印機為何能在環保問題

3D打印機為何能在環保問題 3D打印為供應鏈帶來意想不

3D打印為供應鏈帶來意想不 各類3D打印成型技

各類3D打印成型技