中國大飛機核電站試水3D打印

風靡全球的3D打印技術,正在進入中國高端裝備制造業:國產大飛機與三代核電站。

主要推動力量,來自北京航天航空大學教授、國家技術發明一等獎獲得者王華明。他的研發團隊以技術入股,分別與中航重機(600765.SH)和南風股份(300004.SZ)組建合資公司,致力于在中國高端制造領域推廣3D打印。

3D打印的“增材”制造思路,確有不可比擬的優勢。中國航空企業和核電設計院擁有資本與技術實力,自然捷足先登。

在國際上,以美國為首的部分發達國家,將3D打印視作制造業復興的重要方向;同時,國內外也有不少業內人士認為,這項技術成本高、質量不穩定,對其前景看空。

對這一領域持觀望態度的產業資本,更是多數。

“增材制造”

學名“增材制造”的3D打印,是近年來最熱門的概念。

這一概念,與傳統制造業的“減材制造”相對應,不經過機床銑、車、鉆等傳統“減材”切削加工,而是通過堆疊材料,來直接形成最終產品的一種制造理念。

美國總統奧巴馬,在2013年國情咨文中多次提及3D打印,將其視作美國實現制造業復興的重要途徑,這讓其風靡一時。

在這份國情咨文中,奧巴馬展望了未來美國經濟發展的藍圖,他特別強調了兩大方向:產業回歸和3D打印技術的廣泛應用,“工人們將在美國學習和使用3D打印,這項技術可能顛覆整個工業體系”。

奧巴馬的言論,經過媒體解讀和放大,迅速成為全球輿論焦點。

事實上,這一概念并不新鮮,正是起源19世紀末“照相雕塑快速立體成型”的思想,業內稱之為“上上世紀的思想,上世紀的技術,本世紀的市場”。

北京航天航空大學教授王華明告訴《財經》記者,增材制造技術在國內并非新鮮概念,雖然目前已在航空等領域有所突破,但短期內很難大規模應用于工業生產。

王華明是中國激光增材制造領域帶頭人,國家技術發明一等獎獲得者。他直言,目前媒體上炒作的商業3D打印,多用于“娛樂目的”,僅僅是增材技術在非金屬模型領域的應用,并不代表該項技術的發展方向。

只有高端裝備制造領域的高性能金屬構件生產,或生物醫學支架生產等領域,才能真正發揮3D打印的高科技優勢,整個打印過程宛如春蠶吐絲般,層層包裹,形成最終的形態。

這對打印材料形成了極其苛刻的要求。

目前,可供打印的材料品種主要有石膏、尼龍、樹脂、金屬等等,原材料的形態限定在粉末狀、絲狀和液體狀等僅有的幾大類,絕非普通意義上的“材料”。

早在二三十年前,3D打印技術已經可以使用樹脂等材料制作產品。在電影《碟中諜》中,湯姆·克魯斯利用3D打印,可以迅速復制出一張“人皮面具”,其細節早就深入人心。

近幾年,3D打印可處理的材料范圍擴大到了金屬,這才引發了業界對3D打印的高度關注,乃至被美國政府視作重振美國制造業的重要方向。

在工業制造上,某些結構復雜的“異形”設備或零件,對加工精度和技術有著極高要求,但是,3D打印卻可以輕松突破這種“幾何約束”,理論上會大大降低制造難度和成本。

航空領域突破

作為中國3D打印技術產業化應用的領軍人物,王華明正致力于在中國航空與核能領域推廣該技術。

目前,他的團隊分別與中航重機和南風股份組建了專業從事3D打印技術研發和推廣的子公司“中航激光”和“南方增材”,想借助上市公司力量,推動3D打印在工業化領域的落地。王華明團隊以技術入股,在兩家子公司中均占股約30%。

目前,3D打印在航空領域的進展領先于核電。

中航工業董事長林左鳴曾對外表示,中國近年來在航空航天領域取得了一系列重大突破,離不開增材制造技術的飛速發展。

軍用飛行器的相關設備,由于特殊需要,設計非常復雜,傳統生產思路從來是做“減”法。通過切割、磨削、腐蝕、熔融等工序制作零部件,然后再拼裝或焊接成最終產品。

這種制造思路,工藝復雜,難度超群,還會造成原材料的巨大浪費,成本不菲。

例如,F22戰斗機的機翼和機身連接件,用傳統工藝制造,需要三個鍛件拼裝而成。此時,3D打印的技術優勢就凸顯出來,使用鈦合金激光3D打印技術,一氣呵成。

目前正在研制中的國產大飛機C919,已經確定使用3D打印技術,生產鈦合金主風擋窗框、機翼和機體銜接部位。

據介紹,中美兩國都有計劃在戰斗機和軍用運輸機的部分復雜零部件生產上,使用3D打印技術。

2013年,王明華憑借“飛機鈦合金大型復雜整體構件激光成形技術”,摘得當年的國家技術發明獎一等獎。

但王華明坦承,由于強度和質量控制問題,飛機的關鍵部件還難以使用3D打印。

“傳統鑄造、鍛造等制造產業不可替代,3D打印在成本、質量和穩定性上,都還不能與傳統制造業相比。”

進軍核電制造

除了航空領域,3D打印技術亦有意進軍核電領域。

南風增材的成立,正是出于這樣的目的。

南風增材的母公司南風股份,主營業務為空調通風設備的生產,核電通風設備占其全部產品線的比重超過60%,核電項目市場占有率超過70%。

和飛機制造同屬高端裝備制造的核電領域,亦有大量設計復雜精密的零部件。

尤其是三代核電,對安全性能和電站壽命提出了新的要求。相對于“二代加”核電站,三代核電站在設備制造上難度大大增加:原先可以采用焊接工藝的設備,現在需要一體化鍛造;一些核級設備零部件,對工藝水準提出了更高的要求。

目前,國產設備制造商正在通過四臺示范工程核電機組,實現對AP1000三代核電技術裝備制造的技術消化吸收工作。

現實的尷尬是,由于制造難度大幅提升,國產裝備制造廠商普遍存在產品報廢率過高、工藝不穩定的情況。

“打造一個大型鍛件,要幾百噸鋼材和三年時間,做完后只要檢驗不合格,幾千萬元就打了水漂。”南方增材董事總經理朱志宇曾在受訪時表示。

南方增材希望通過3D打印技術解決這一問題。

朱志宇稱,壓力容器、蒸汽發生器、穩壓器等大量核反應堆中的核心部件,都能通過增材制造進行生產。

目前,上海核電工程設計院與南方增材正在進行合作,計劃使用3D打印技術生產蒸汽發生器管板。

但上海核電工程設計院目前的態度,只是“試試看”,并無計劃在核電裝備制造上全面引入3D打印,在蒸汽發生器管板方面的合作亦如此——該設備屬于核級設備,雙方的合作僅限于試驗,暫時不會推向實際的工程運用。

上海核電工程設計院院長鄭明光告訴《財經》記者,涉足3D打印的主要目的,只是為未來做儲備技術。他稱,核電設計院不僅要著眼于現在,更多時會為十年之后的技術發展做準備,3D打印是未來的趨勢,但現在的合作僅屬于試驗階段。

核電設備對安全性有極高的要求。如果3D打印技術進入核級裝備的生產制造,先需要經過層層嚴苛認證,“這是一個漫長的過程,需要很長時間”。

對于核級設備制造商,環保部核安全局設立了嚴格的準入門檻:必須具備核安全局頒發的生產許可證。目前,全國持證制造商不超過50家,但無一使用3D打印技術。

“3D打印技術是一個新概念,核安全局接受和認可需要時間,這意味著需要為這項技術重新搭建一套評估體系。”鄭明光說。

但鄭同時認為,3D打印技術未來肯定會在核電設備制造領域擁有一席之地。部分核電設備設計精密,結構復雜,增材制造的思路,確實可以降低難度。但核電屬于保守型行業,始終將安全放在首位,各方接受新技術需要一個過程。這期間,3D打印行業正好可以用以解決其穩定性問題。

近年來,核電設備國產化是業內大勢所趨,南方增材有政策上的優勢。該公司的邏輯更在于,核電屬于高端制造業“皇冠上的明珠”,如果公司能夠在該領域取得突破,那么進軍其他領域就不存在任何障礙。

多位核電專業人士在受訪時表示,核電行業有其特殊性,對南方增材的思路存在疑慮。

他們認為,3D打印目前尚未被主流制造業認可。其更可行的技術路線,是“自下而上”,先在非核領域積累經驗,形成產業化實踐經驗,證明其實力后,再力求在核電領域獲得突破。

但目前,在普通產業層面,投資者也多對3D打印技術持保守態度。

一位來自國內知名PE的商業人士表示,3D打印技術存在多年,而產業化剛剛興起,特別在工業領域,其應用仍屬于“超級前沿行業”,“難以看清商業模式”。

風投一般在行業處于啟動階段時,才會大規模介入,而PE則是市場進入高速發展階段才會介入。目前,對于超級前沿的3D打印產業,天使投資者也相當謹慎。

(責任編輯:admin)

3D打印黃金吊墜讓人們銘記

3D打印黃金吊墜讓人們銘記 令人驚艷的3D打印噴氣飛行

令人驚艷的3D打印噴氣飛行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自動化單元如何在

看3D打印自動化單元如何在 大型高精度電子結構件產品

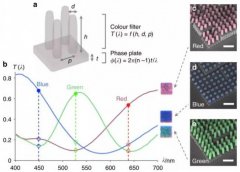

大型高精度電子結構件產品 新型防偽技術:同一束光照

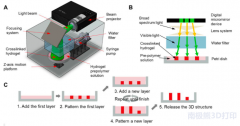

新型防偽技術:同一束光照 用于細胞3D打印的

用于細胞3D打印的